Mitkä ovat kromattujen alumiiniseoksen monitoimisten tuolin käsinojan ominaisuudet ja edut materiaalin, prosessin ja käytön suhteen?

Kromilla pinnoitetun alumiiniseosmateriaalin ainutlaatuiset edut

Verrattuna tavallisiin alumiiniseoksisiin, kromipinnoitetulla alumiiniseosmateriaalilla on merkittäviä eroja kovuudessa, kulutuskestävyydessä ja korroosionkestävyydessä. Alumiiniseoksilla itse on alhaisen tiheyden ja kevyen painon ominaisuudet, jotka sopivat tuolin käsinoihin, joilla on painovaatimukset. Kromipinnu on peittää alumiiniseoksen pinta kerros kromimetallia. Kromimetallin kovuus on erittäin korkea, mikä parantaa huomattavasti kromipinnoitetun alumiiniseosten pintakovuutta, mikä tekee siitä vähemmän naarmuuntumisen tai päivittäisessä käytössä. Korroosionkestävyyden kannalta kromikerros voi muodostaa tiheän oksidikalvon, joka eristää tehokkaasti ilman ja kosteuden alumiiniseosmatriisista, vähentää huomattavasti alumiiniseosten hapetuskorroosion riskiä ja pidentää käsintöjen käyttöikäistä.

711-5D-pelituoli Chrome Alumiiniseos monitoiminen nojatuoli-5D

Kromipinnoitusprosessin vaiheet ja vaikutukset

-

Esikäsittelyvaihe: Peruspuhdistus ja valmistelu

Kromipinnoitusprosessin alkamisena esikäsittelyvaiheen ydintehtävänä on puhdistaa alumiiniseos käsinojaan syvästi öljy, epäpuhtaudet ja oksidikalvo kattavasti ja luoda kiinteä perusta seuraavalle kromipinnoituskerrokselle ja alumiini -seosmatriisille.

Öljy tahrojen poistamisessa käytetään yleensä erilaisia puhdistusmenetelmiä. Kevyemmille öljy tahroille voidaan käyttää alkalipuhdistusaineita. Emäksisen puhdistusaineen hydroksidi-ionit voivat reagoida öljyvärissä olevan rasvan kanssa saponifioimiseksi, hajottaen rasvan vesiliukoisiksi rasvahapposuoloiksi ja glyseroliksi, poistaen siten öljy tahrat. Itsepäissä öljy tahroissa puhdistukseen käytetään orgaanisia liuottimia. Orgaaniset liuottimet voivat liuottaa öljyvärjäyksiä ja kuorita rasvan käsinten pinnalta, joka perustuu samanlaisten liukenevien periaatteen perusteella. Puhdistusprosessin aikana alumiiniseos -kaiteet ovat yleensä upotettuja puhdistusnesteeseen ja ultraäänipuhdistuslaitteisiin käytetään samanaikaisesti. Ultraääniaaltojen aiheuttamat korkeataajuiset värähtelyt voivat muodostaa lukemattomia pieniä kuplia nesteessä. Nämä kuplat tuottavat voimakkaan vaikutuksen puhkeamisen yhteydessä, parantaen puhdistusvaikutusta ja varmistavat, että öljy tahrat poistetaan kokonaan.

Epäpuhtauksien poistamista ei myöskään pidä sivuuttaa. Epäpuhtaudet voivat tulla jäännösjätteistä, pölystä jne. Jos nämä aineet pysyvät kaiteen pinnalla, ne vaikuttavat kromipinnoituskerroksen tasaisuuteen ja tarttuvuuteen. Yleiset mekaaniset puhdistusmenetelmät, kuten hiekkapuhdistus, käyttävät nopeaa ruiskutettua hiekkaa kaapin pintaan epäpuhtauksien poistamiseksi. Samanaikaisesti se voi myös muodostaa tietyn määrin karheuden pinnalla, lisätä kromipinnoituskerroksen ja substraatin välistä kosketusaluetta ja parantaa tarttuvuutta. Hiekkapuhalluksen voimakkuutta ja aikaa on kuitenkin valvottava tiukasti. Liiallinen voimakkuus tai pitkä aika voi aiheuttaa liiallisia vaurioita alumiiniseospinnalle, mikä vaikuttaa kaidon lujuuteen ja ulkonäköön.

Oksidikalvon poistaminen vaatii kemiallisten menetelmien käyttöä. Vaikka alumiiniseoksen pinnalla olevalla oksidikalvolla voi olla tietyssä määrin suojaava rooli, se ei edistä kromipinnoituskerroksen tarttuvuutta. Happamia liuoksia, kuten typpihapon ja hydrofluorihapon sekoitettua liuosta, käytetään yleensä kaiteen syövyttämiseen. Hapan liuos reagoi kemiallisesti oksidikalvon kanssa ja liuottaa ja poistaa sen. Toiminnan aikana liuoksen pitoisuutta ja syövytystaikaa on valvottava tarkasti. Jos konsentraatio on liian korkea tai aika on liian pitkä, alumiiniseos -substraatti voi olla liian syövyttänyt, mikä johtaa pienempaan kooltaan ja kaidon pienentyneeseen lujuuteen; Jos pitoisuus on liian alhainen tai aika on liian lyhyt, oksidikalvoa ei poisteta kokonaan, mikä vaikuttaa kromipinnoitusvaikutukseen.

Jos puhdistus ei ole perusteellista esikäsittelyvaiheessa, jäännösöljy ja epäpuhtaudet estävät kromionien laskeutumista alumiiniseoksen pinnalle kromi-pinnoitusprosessin aikana. Öljy muodostaa eristyskerroksen pinnalle, joten kromi -ionien on mahdotonta koskettaa alumiiniseosmatriisia; Epäpuhtauksista tulee vikoja kromipinnoituskerroksessa, aiheuttaen kuplia ja kuoriutumista kromipinnoituskerrokseen, mikä vaikuttaa vakavasti kaidekiilen laatuun ja käyttöikäyn.

-

Aktivointivaihe: Paranna pinta-aktiivisuutta

Kun esikäsittelypuhdistus on saatu päätökseen, alumiiniseoskaide siirtyy ennalta asentavan aktivointivaiheeseen. Tämän vaiheen tarkoituksena on tehdä alumiiniseospinta erittäin aktiivinen käsittelemällä kemiallisia liuostoja ja parantaa sen tarttuvuutta kromipinnoituskerrokseen.

Yleensä laimennettua rikkihappoa tai suolahappoliuosta käytetään kaiteen aktivointiin. Liuoksessa alumiiniseoksen pinnalla olevat atomit reagoivat liuoksen vetyionien kanssa, mikä tekee pinta -atomeista epävakaassa aktivoidussa tilassa. Tämä prosessi muodostaa pieniä kaivoja ja ulkonemia alumiiniseoksen pinnalla, lisää pinnan karheutta ja spesifistä pinta -alaa ja tarjoaa siten enemmän kohtia kromi -ionien laskeutumiseen. Samanaikaisesti aktivointiprosessi voi myös poistaa erittäin ohut oksidikalvo, joka voi jäädä esikäsittelyn jälkeen varmistaen, että kromi-ionit voivat suoraan koskettaa tuoretta alumiiniseospintaa kromipinnoitusprosessin aikana.

Aktivointikäsittelyaika ja liuoskonsentraatio on myös valvottava tarkasti. Jos aika on liian lyhyt, pinnan aktivointi ei ole riittävä eikä tarttuvuutta voida parantaa tehokkaasti; Jos aika on liian pitkä, se voi aiheuttaa liiallista korroosiota alumiiniseospinnalle. Liuoskonsentraatiota on myös säädettävä alumiiniseoksen koostumuksen ja pintatilan mukaan. Asianmukainen pitoisuus voi varmistaa aktivointivaikutuksen vahingoittamatta substraattia.

-

Chrome Pinnoitusprosessi: Avainloste -linkki

Kromipinnoitusprosessi on koko prosessin ydin. Upottamalla käsitellyt kaivon kromipinnoitusliuokseen, kromi -ionit vähenevät ja kerrostetaan kaiteen pinnalle virran vaikutuksesta kromipinnoituskerroksen muodostamiseksi.

Kromipinnoitusliuos sisältää yleensä kromihappoa pääkomponenttina ja lisäainina, kuten rikkihappona. Kromihappo ionisoi kromi -ionit liuoksessa. Kun kaide on kytketty piiriin katodina, sähkökentän vaikutuksen alla, liuoksen kromi -ionit siirtyvät kaapin pintaan, saavat elektronit pinnalle ja pelkistetään metallikromiksi, siten kerrostuen kromipinauskerroksen muodostamiseksi.

Kromipinnoituskerroksen paksuuteen ja tasaisuuteen vaikuttavat monet tekijät, kuten sähkösoplingoiva aika ja virrantiheys. Sähköplantointiaika määrittää suoraan kromionien laskeutumisen määrän. Mitä pidempi aika, sitä paksumpi kromipinnoituskerros. Liian pitkä sähköpuhdistusaika ei kuitenkaan vain lisää tuotantokustannuksia, vaan se voi myös aiheuttaa ongelmia, kuten karheutta ja halkeamia kromipinnoituskerroksessa. Virtatiheys vaikuttaa kromi -ionien laskeutumisnopeuteen ja jakautumisen tasaisuuteen. Suurempi virrantiheys voi nopeuttaa kromi -pinnoitusnopeutta, mutta jos se on liian suuri, se muodostaa liian korkean laskeutumisnopeuden paikallisesti kaiteen pinnalle, mikä johtaa kromipinnoituskerroksen epätasaiseen paksuuteen ja jopa polttamiseen, mustaneen ja muihin ilmiöihin. Siksi on tarpeen säätää tarkasti kaidan ja kromipinnoituskerroksen muodon, koko- ja laatuvaatimusten ja virrantiheyden tarkasti, jotta varmistetaan, että tasainen, tiheä ja kohtalaisen paksu kromipinnoituskerros muodostuu kaasulaitepinnalle. Tämä ei voi vain parantaa kaiteen kulumiskestävyyttä, mikä tekee siitä päivittäisessä käytössä naarmuuntumattomamman, vaan antaa myös kaidetta kirkkaan ja kauniin ulkonäön, mikä parantaa tuotteen yleistä laatua.

-

Käsittelyn jälkeinen vaihe: Paranna suorituskykyä ja suojaa

Kun kromipinnoitus on valmis, hoidon jälkeinen vaihe alkaa. Tämä vaihe sisältää pääasiassa kromattujen kaiteiden puhdistamisen ja kuivaamisen, ja jotkut niistä suljetaan parantaakseen niiden korroosion vastaista suorituskykyä edelleen.

Puhdistuksen tarkoituksena on poistaa jäännös kromipinnoitusliuos kaiteen pinnalla. Jos liuos pysyy, siinä olevat kemikaalit voivat syöpätä kromipinnoituskerroksen ja alumiiniseos -substraatin seuraavan käytön aikana. Puhdistus ottaa yleensä käyttöön monivaiheisen veden pesumenetelmän, huuhtele ensin juoksevalla vedellä suurimman osan liuoksen poistamiseksi ja huuhtele sitten deionisoidulla vedellä varmistaaksesi, että pinnalla ei ole jäännöskemikaaleja.

Kuivausprosessia on myös käytettävä varoen. Jos kuivaus ei ole perusteellista, jäännös kosteus voi muodostaa vesivärit kromipinnoituskerroksen pinnalle, joka vaikuttaa ulkonäöön ja voi myös aiheuttaa paikallista korroosiota. Yleensä kuumaa ilmankuivausta tai tyhjiökuivausta käytetään kaapin pinnalla olevan kosteuden nopeasti haihduttamiseen sopivassa lämpötilassa ja ajassa.

Tiivistyskäsittely on tärkeä keino parantaa entisestään korroosion vastaista suorituskykyä. Päätämällä suojakalvo kromipinnoituskerroksen pinnalle, kuten orgaaninen päällyste tai epäorgaaninen pinnoite, se voi tehokkaasti eristää ilman ja kosteuden kromipinnoituskerroksesta ja pidentää kädenpuhdistuksen käyttöikää. Orgaaniset pinnoitteet voidaan levittää suihkuttamalla tai upottamalla tasaisen kalvon muodostamiseksi, jolla on hyvä joustavuus ja säävastus; Epäorgaaniset pinnoitteet muodostavat yleensä tiheän kemiallisen kalvon kromipinnoitetun kerroksen pinnalle kemiallisen muuntamiskäsittelyn kautta sen korroosionkestävyyden parantamiseksi.

Tuotantoprosessin laadunvalvonta

-

Raaka -aineiden hankinta: Laadun perustamisen luominen

Raaka -aineiden hankinta on tuotannon lähtölinkki. Alumiiniseosmateriaalien tiukka seulonta on ensimmäinen askel tuotteen laadun varmistamiseksi. Ostaessaan alumiiniseosten kemiallinen koostumus ja mekaaniset ominaisuudet on testattava kokonaan. Kemiallisen koostumuksen kannalta alumiiniseosten päälejeeromiselementtien sisältösuhde vaikuttaa suoraan sen suorituskykyyn. Esimerkiksi magnesium voi parantaa alumiiniseosten voimakkuutta ja korroosionkestävyyttä, pii voi parantaa valuominaisuuksiaan ja kupari voi parantaa kovuutta ja lujuutta. Ostavan henkilöstön on käytettävä ammatillisia laitteita, kuten spektrometrejä, jotta voidaan mitata tarkasti alumiiniseosmateriaalien erilaisia elementtejä varmistaakseen, että heidän koostumuksensa täyttää ennakkomaksut. Jos tietyn elementin sisältö on liian korkea tai liian matala, sillä on haitallinen vaikutus seuraavaan prosessointihoitoon ja käyttää kaiteen suorituskykyä. Esimerkiksi riittämätön seostuselementtipitoisuus voi aiheuttaa kaidon riittämättömästi vahvan ja kykenemättömäksi kestämään paineita normaalissa käytössä.

Kemiallisen koostumuksen lisäksi mekaaninen ominaisuustestaus on myös välttämätöntä. Vetokokeen avulla voidaan saada avainindikaattorit, kuten vetolujuus, satolujuus ja alumiiniseosmateriaalien saantolujuus ja pidentyminen. Vetolujuus heijastaa materiaalin kykyä vastustaa vetolujuutta, saantolujuus osoittaa jännitysarvoa, kun materiaali alkaa tuottaa ilmeistä plastisia muodonmuutoksia ja pidentyminen heijastaa materiaalin plastisuutta. Vain kun nämä mekaaniset suorituskyvyn indikaattorit täyttävät määriteltyjä vaatimuksia, voi alumiiniseosmateriaalilla riittävästi voimaa, sitkeyttä ja plastisuutta kaideiden ja todellisten käyttötarpeiden tuotannon ja käsittelyn täyttämiseksi. Lisäksi raaka -aineiden pinnan laatua ei voida sivuuttaa. On tarpeen tarkistaa, onko materiaalin pinnalla vikoja, kuten halkeamia, hiekan reikiä, sulkeumia jne., Jotta vältetään pintavirheet, jotka vaikuttavat seuraavaan käsittelyyn ja lopputuotteen laatuun.

-

Alumiiniseos sulatuslinkki: Ohjausydinparametrit

Alumiiniseoksen sulatus on avainvaihe raaka -aineiden muuntamisessa sopiviksi materiaaleiksi, ja sulatuslämpötilan ja ajan hallita on tärkeää. Sulautumisen varhaisessa vaiheessa uuni on lämmitettävä sopivaan lämpötilaan alumiiniseosraaka -aineiden sulattamiseksi vähitellen. Kun lämpötila on liian alhainen, alumiiniseosia ei voida kokonaan sulattaa, ja sisälle syntyy suuri määrä vikoja, kuten huokoset ja kuonan sulkeumia. Nämä huokoset heikentävät kaiteen rakenteellista lujuutta ja niistä tulee helposti halkeaman laajentumisen lähde ulkoisiin voimiin; kuonan sulkeumat tuhoavat materiaalin jatkuvuuden ja vähentävät kaidon yleistä suorituskykyä.

Jos sulamislämpötila on liian korkea tai aika on liian pitkä, alumiiniseoksen seostavat elementit poltetaan. Esimerkiksi magnesium hapetetaan helposti ja haihtutetaan korkeissa lämpötiloissa, mikä johtaa seoksen magnesiumpitoisuuden vähentymiseen, heikentäen siten alumiiniseoksen voimakkuutta ja korroosionkestävyyttä. Samaan aikaan pitkäaikainen korkean lämpötilan sulaminen tekee myös alumiiniseosjyvistä karkeat, vähentävät materiaalin sitkeyttä ja tekevät kaidetta todennäköisemmin rikkoutumisen vaikuttaessa. Sulamisprosessin tarkkaan hallitsemiseksi lämpötila -anturit, kuten lämpöparit, yleensä käytetään tuotannossa uunin lämpötilan seuraamiseksi reaaliajassa, ja lämmitystehoa säädetään automatisoidun ohjausjärjestelmän kautta sen varmistamiseksi, että lämpötila on vakaa sopivalla alueella. Sulatusaikaa varten se asetetaan kohtuullisesti sellaisten tekijöiden, kuten alumiiniseoksen tyypin ja syötteen määrän mukaan, ja erillinen henkilö järjestetään ajaksi ja tarkkailee välttämään vaikuttamista materiaalin suorituskyvyn vuoksi väärän ajanhallinnan vuoksi.

-

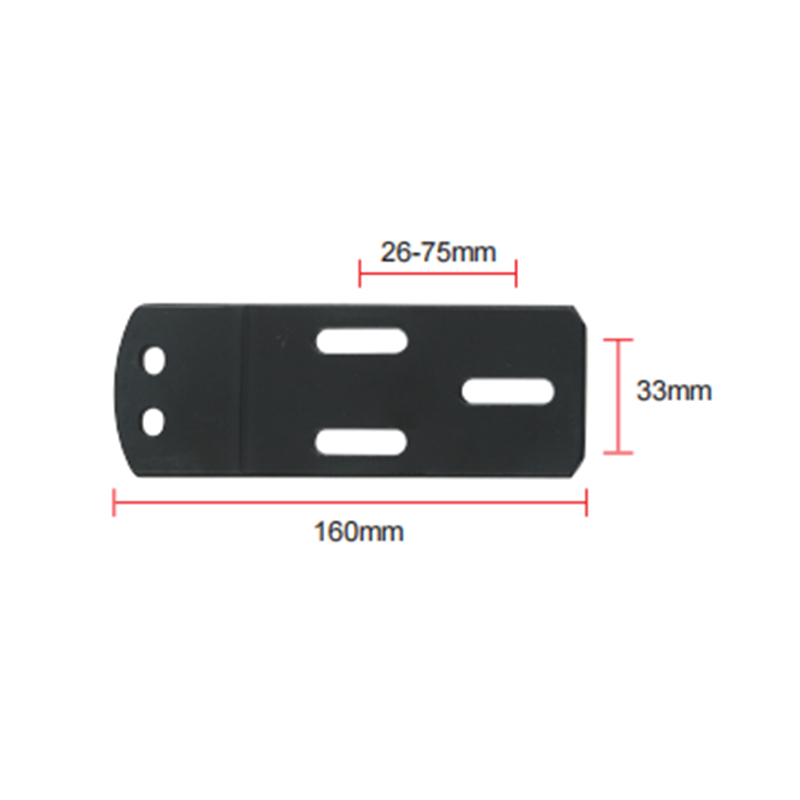

Muovausprosessi: Takuu koko ja ulkonäkö

Käsinojaa muovaus on tärkeä vaihe tuotteen muodon aikaansaamiseksi. Olipa kyseessä olevan valetta, taonta tai muut muovausprosessit, käsinojan mitta- ja pinnan laatu on taataan tiukasti. Muotinvaluisprosessissa muotin suunnittelu ja valmistustarkkuus vaikuttaa suoraan käsinojan kokoon. Muotin mittapoikkeama aiheuttaa valetun käsinojaan ei täytä suunnitteluvaatimuksia, eikä sitä voida koota normaalisti istuimen muiden osien kanssa. Siksi, kun muotti on käsitelty, on tarpeen käyttää korkean tarkkuuden havaitsemislaitteita, kuten kolmen koordinaatin mittauslaitetta, sen avainmittaisten mittojen mittaamiseksi sen varmistamiseksi, että virhettä ohjataan hyvin pienellä alueella.

Muotinvalujen aikana suulakkeiden parametrit, kuten suulakkeen paine, suulakkeen nopeus ja muotin lämpötila, vaikuttavat myös käsinojaan laatuun. Jos suulakkeen paine ei ole riittävä, alumiiniseosneste ei voi täyttää muotin onteloa kokonaan, mikä aiheuttaa ongelmia, kuten käsinojaa olevan materiaalin ja epätasaisen pinnan; Jos suulakkeen nopeus on liian nopea, alumiiniseosneste tuottaa turbulenssin ontelossa ja kiinnittämällä ilmaa huokosten muodostamiseksi. Taostamisprosessissa parametrien, kuten taontasuhteen, hallinta, taonta lämpötila ja väärentämisten lukumäärä on ratkaisevan tärkeää. Asianmukainen taontasuhde voi tarkentaa alumiiniseosjyviä ja parantaa materiaalin mekaanisia ominaisuuksia; Mutta virheellinen taonta lämpötila ja kertojen lukumäärä voi aiheuttaa halkeamia tai epätasaisia rakenteita kaiteen sisällä. Kun kaiteen muodostuminen on muodostettu, on myös tarpeen tarkistaa sen pinnan laatu huolellisesti visuaalisen tarkastuksen, kosketustarkastuksen jne. Avulla, jotta vältetään vikojen, kuten pinnan epätasaisuus ja haut.

-

Chrome pinnoituslinkki: Varmista pinnoitteen laatu

Kromiprosessiprosessiparametrien tiukasti seurauksena kromipinnoituslinkki on kriittinen myös kromipinnoituskerroksen laadun havaitsemiseksi. Kromipinnoitusprosessin aikana pienet poikkeamat parametreissa, kuten elektrolanointiaika, virrantiheys ja kromipinnoitusliuoskoostumus, voivat vaikuttaa kromipinnoituskerroksen laatuun. Parametrien stabiilisuuden varmistamiseksi tuotantolinja on varustettu erityisillä parametrien valvontalaitteilla, kuten nykyisissä antureilla, ratkaisukongroitumisanalysaattoreilla jne., Jotta ja säätää asiaankuuluvia parametreja reaaliajassa.

Kromipinnoituskerroksen laadun havaitsemiseksi suola -suihkeitestiä käytetään usein sen korroosionkestävyyden testaamiseen. Kromipohjainen kaide asetetaan suola-suihkutestikammioon korkean kosteuden ja korkean suolahuihkun kovan ympäristön simuloimiseksi. Kromipinnoitetun kerroksen korroosion vastainen suorituskyky arvioidaan tarkkailemalla, tapahtuuko ruoste vai kuorinta määräajassa. Kovuustestiä käytetään kromipinnoitetun kerroksen kovuuden testaamiseen. Yleisiä testimenetelmiä ovat Rockwell -kovuustesti ja Vickers -kovuustesti. Soveltamalla tietyn kuorman kromipustua olevan kerroksen pinnalle ja mittaamalla sisennyksen koon kovuusarvon laskemiseksi, varmistetaan, että kromilla olevalla kerroksella on riittävä kovuus täyttääkseen kulumisvastusvaatimukset päivittäisessä käytössä. Lisäksi testataan myös kromiteoidun kerroksen paksuuden tasaisuus. Kromipinnoitetun kerroksen paksuus kaiteen eri osissa mitataan käyttämällä laitteita, kuten röntgenfluoresenssispektrometriä paikallisen ylikuormituksen tai yliarvoisuuden välttämiseksi.

-

Valmiin tuotteiden kokoonpano ja testaus: Lopullinen ohjaus

Kun lopputuote on koottu, kaiteet on testattava kokonais suorituskyvyn saavuttamiseksi, mikä on viimeinen laadun tarkistuspiste ennen kuin tuote poistuu tehtaalta. Kuormituskapasiteetin testauksen suhteen vastaavaa kuormaa käytetään kaiteen suunnittelustandardin mukaisesti, jotta havaitaan, onko kaide muodonmuutos vai rikki. Esimerkiksi ihmisen käsivarren kohdistamaa paineita normaalin käytön aikana ja mahdollisesti esiintyvää odottamatonta vaikutusvoimaa simuloidaan sen varmistamiseksi, että käsinoja voi ylläpitää rakenteellista vakautta eri työolosuhteissa.

Monitoimistoissa, joissa on siirrettäviä osia, siirrettävien osien joustavuustesti on välttämätöntä. Säätämällä toistuvasti käsinojan korkeutta, kulmaa ja muita siirrettäviä osia tarkista, onko sen toiminta sileä ja onko ongelmia, kuten häirintä ja epänormaali melu. Samanaikaisesti siirrettävien osien liitäntäosat testataan myös lujuuden varalta turvallisuusvaarojen, kuten löystymisen ja putoamisen, estämiseksi usein käytetyn käytön aikana. Lisäksi käsinojan ulkonäkö tarkistetaan lopulta, mukaan lukien kromipinnoituskerroksessa naarmuja ja värieroja, onko käsinojan pinta sileä ja litteä jne. Vain tuotteet, jotka täyttävät vaatimukset, voidaan lopulta lähettää ja toimittaa käyttäjälle.

Kunkin avainlinkin tiukan laadunvalvonnan avulla tuotantoprosessissa Kromi-pinnoitettu alumiiniseos monitoiminen tuolin käsinoja Jokainen askel ilmentää laadun saavuttamista varmistaen, että lopputuote voi täyttää korkeat suorituskyvyn, laadun ja ulkonäön, laadun ja vastaamaan markkinoiden ja käyttäjien tarpeita.

Laaja valikoima sovellusskenaarioita

Toimistotuolien lisäksi kromilla pinnoitetulla alumiiniseos-monitoiminnallisilla tuolin käsinojilla on myös laaja valikoima sovelluksia. Julkisen liikenteen, kuten lentokoneiden istuimien ja nopean kiskojen istuimien, kevyiden ja turvallisuusistuimien kuljetusvaatimukset. Samanaikaisesti kromipinnoitus antaa sen pysyä kauniina jopa usein käytössä. Lääketieteellisissä paikoissa, kuten sairaalassa odottavat tuolit ja kuntoutusharjoittelutuolit, kromattujen alumiiniseosin käsintöjen korroosionkestävyys on helppo puhdistaa ja desinfioida, mikä voi tehokkaasti estää bakteerien kasvua, ja sen monifunktionaaliset ominaisuudet voivat vastata eri potilaiden käyttötarpeisiin. Vapaa -ajan paikoissa, kuten teatteripaikat ja auditorioistuimet, sen kaunis ulkonäkö ja mukava käyttökokemus parantavat yleisen ympäristön laatua.

Monitoimisten ominaisuuksien ilmenemismuoto ja toteuttaminen

Kromipinnoitetun alumiiniseos-monitoiminnan tuolin käsinojien monitoimiset ominaisuudet heijastuvat pääasiassa säädettävyydessä, mukavuudessa ja käytännöllisyydessä. Säädettävyyden kannalta erityisen rakennesuunnittelun avulla, kuten liukukiskojen, saranojen ja muiden komponenttien käyttö, käsinojien korkeus ja kulma voidaan säätää sopeutumaan eri korkeuksien ja käyttötapojen käyttäjiin. Mukavuuden kannalta käsinojan pintamuoto on ergonomisesti suunniteltu sopimaan käsivarren käyrään ja vähentämään pitkäaikaisen käytön aiheuttamaa käsivarren paineita. Käytännöllisyys heijastuu joihinkin lisätoimintoihin. Esimerkiksi joillakin käsinojilla on säilytystila pienille esineille; Joissakin käsinojissa on integroitu latausportit vastaamaan käyttäjien elektronisten laitteiden lataustarpeisiin. Nämä toiminnot saavutetaan kohtuullisen rakennesuunnittelun ja komponenttiyhdistelmän avulla, mikä ei vain varmistaa käsinojan voimakkuuden ja stabiilisuuden, vaan antaa sille myös enemmän käyttöarvoa.

Ympäristönsuojelu- ja kierrätysetuja

Verrattuna muista materiaaleista valmistettuihin tuolin käsinojiin, kromilla pinnoitetulla alumiiniseos-monitoiminnallisilla tuolin käsinojalla on ilmeisiä etuja ympäristönsuojelussa ja kierrätettävyydessä. Alumiiniseos itsessään on kierrätettävä metallimateriaali. Käsinojaan päättymisen jälkeen se voidaan kierrättää ja uudistaa uusien alumiiniseostuotteiden valmistamiseksi vähentäen resurssijätteitä. Kromipinnoitusprosessi paranee myös jatkuvasti ympäristönsuojelun suhteen. Uudessa kromipinnoitusprosessissa käytetään ympäristöystävällisempiä sähköpuhdistuvia neste- ja hoitomenetelmiä raskasmetallin pilaantumisen riskin vähentämiseksi. Lisäksi kromi-pinnoitetulla alumiiniseos käsinojalla on pitkä käyttöikä, mikä vähentää tuotteiden korvaamisen tiheyttä ja vähentää epäsuorasti energiankulutusta ja ympäristön pilaantumista tuotantoprosessissa.

Sulamistekijöiden vaikutus suorituskykyyn

Tuotantoprosessin aikana alumiiniseoksen sulamislämpötilalla ja ajanjaksolla on merkittävä vaikutus käsinojaan lujuuteen ja sitkeyteen. Asianmukainen sulamislämpötila voi sulattaa alumiiniseoksen kokonaan ja varmistaa seoselementtien tasainen jakauma, parantaen siten käsinojaan lujuutta ja sitkeyttä. Jos lämpötila on liian korkea, alumiiniseoksen alhaisen sulamispisteen seoselementit haihtuvat suurina määrinä, mikä johtaa seoskoostumuksen muutoksiin ja vähentämään käsinojaan mekaanisia ominaisuuksia; Jos lämpötila on liian alhainen, alumiiniseosia ei voida kokonaan sulattaa, ja sisällä on sulamattomia metallihiukkasia, jotka muodostavat stressipitoisuuspisteitä, vähentävät käsinojaan ja tekevät siitä helpon murtamisen käytön aikana. Sulamisaika on myös tärkeä. Jos aika on liian lyhyt, seoselementtejä ei voida täysin liuennut ja hajautettu, mikä vaikuttaa käsinojan suorituskykyyn; Jos aika on liian pitkä, se lisää energiankulutusta ja voi myös aiheuttaa alumiiniseoksen absorbointia ilmaa, tuottaa virheitä, kuten huokoset ja vähentää käsinojaan.

Ulkonäkösuunnittelun näkökohdat

Kromipinnoitetun alumiiniseoksen monitoimisen tuolin käsinojan ulkonäkösuunnittelulla on ainutlaatuinen idea tasapainottaa estetiikkaa ja käytännöllisyyttä. Värin suhteen kromi -pinnoitus itse antaa käsinojalle kiiltävän, metallisen ulkonäön, ja yleisin väri on kirkas hopea. Tämä väri ei ole vain muodikas ja kaunis, vaan myös parantaa tuolin kokonaisluokkaa. Muotoilusuunnittelun kannalta se suunnitellaan yhdessä ergonomian ja käyttöskenaarioiden kanssa. Esimerkiksi toimistotuoleilla käsinoja on yksinkertaisia ja sileitä, mikä on kätevää käyttäjille sijoittaa ja siirtää käsiään luonnollisesti; Vapaa -tuolilla voidaan käyttää pyöristettyjä ja kaarevia muotoja mukavuuden ja visuaalisen kauneuden lisäämiseen. Samanaikaisesti käsinojien reunakäsittely kiinnittää myös huomiota yksityiskohtiin terävien kulmien välttämiseksi ja käyttäjien naarmujen estämiseksi.

Edut käyttäjän terveydelle

Kromipinnoitettujen alumiiniseoksen monitoiminnan tuolin käsinojien käyttäminen voi tuoda käyttäjille monia terveyshyötyjä. Sen ergonominen suunnittelu voi tarjota hyvää tukea aseille ja hartioille. Toimisto kohtauksissa käyttäjille, jotka käyttävät tietokoneita pitkään, sopivan korkeuden ja kulman käsinoja, jotka voivat vähentää aseiden ja hartioiden painetta, välttää lihaksen väsymystä ja kipeyttä, jotka johtuvat aseiden tai väärien asentojen aiheuttamista, ja vähentävät sairauksien, kuten olkapään ja kohdunkaulan spondyloosin periartriitin, riskiä. Ihmisille, joilla on rajoitettu liikkuvuus tai vanhukset, tukeva ja kohtalaisen korkea käsinoja voi auttaa heitä nousemaan ylös ja istumaan, tarjoamaan turvasuojausta ja vähentämään mahdollisuutta pudota ja loukkaantumisen.

Huoltopisteet

Huolen käyttöikän lisääntymisen myötä kromi-pinnoitettujen alumiiniseos monitoiminnan tuolin käsinojalla on kiinnitettävä huomiota joihinkin avainkohtiin. Vältä päivittäisessä käytössä käsinojaan naarmuuntumista terävien esineiden kanssa kromipinnoitteen vaurioiden estämiseksi. Puhdistaessasi pyyhi pehmeä kostea kangas. Jos on itsepäisiä tahroja, käytä neutraalia pesuainetta ja vältä happamien tai alkalisten pesuaineiden käyttöä kromipinnoitteen ja alumiiniseos -substraatin korroosion välttämiseksi. Puolesta Säädettävät käsinojaosat , tarkista säännöllisesti, ovatko niiden liitäntäosat löysät, kiristävät niitä ajoissa ja varmista käsinojaan normaali käyttö. Jos kromipinnoituskerroksen havaitaan osittain irrotettuna, se on korjattava ajoissa alumiiniseos -substraatin hapettumiskorroosion estämiseksi altistumisen jälkeen, mikä vaikuttaa käsinojan suorituskykyyn ja ulkonäköön. $

Ota rohkeasti yhteyttä

Ota rohkeasti yhteyttä

- Tuotteen nopea linkit

- Toimistotuoli käsinoja

- Laitteistoteräslevy

- Polyuretaani PU -pinta

- Kaarit

- Yhteystiedot

- Tangpu Industrial Park, Anji County, Huzhou City, Zhejiangin maakunta, Kiina

- [email protected]

- +86-13567973388